铸造炉烟气脱硝改造工艺,快来看看吧

常见的四种脱硝工艺对比

一、四种较为成熟的烟气脱硝技术

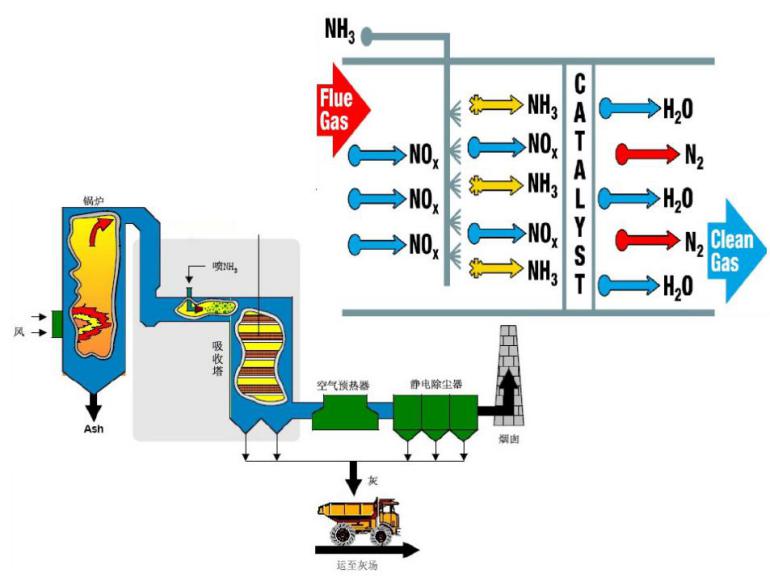

1、 SCR烟气脱硝技术

SCR脱硝技术是将NH3作为还原剂,与燃煤烟气中N0X进行氧化还原反应,生成对环境没有污染的N2和H20。

2、 SNCR烟气脱硝技术

该技术是用NFL、尿素等还原剂喷人炉内与 N0X进行选择性反应,在炉膛温度850一1 100 ℃、无催化剂作用下,NH3或尿素等安基还原剂可选择性地还原烟气中的N0XO

3、混合SCNR-SCR烟气脱硝技术

混合SNCR-SCR烟气脱硝技术通过合并 SCR技术、SNCR技术,减少催化剂用量并提高反应效率。它具有两个反应区,首先通过布置在锅炉墙上的喷射系统,将还原剂喷人炉膛,在高温下,还原剂与烟气中N0X发生非催化反应实现初步脱硝;然后未反应的还原剂进一步在之后的 SCR系统脱硝。

4、同时脱硫脱硝技术

湿式同时脱硫脱硝技术一直都很受关注,目前大多处于研究阶段,碱液的重复利用、有ji溶剂的挥发和高成本、催化剂的稳定和再生还原、副产物的有效处置等一直是研究的重点和难点。 通过催化剂或者有ji溶剂等,将烟气中的 N0氧化为N02,或者特殊碱液与N0氧化吸收,达到同时脱硫脱硝的目的。比如通过02氧化 N0,产物为氮气和副产物硫suan铵、硝suan铵。

二、几种烟气脱硝技术特点比较

(1)脱硝效率

SCR烟气脱硝由于催化剂的作用脱硝效率达70%、 90%;SNCR脱硝效率只有30%、50%;混合 SNCR一SCR减少了催化剂的用量,脱除效率约 55%、75%;湿式同时脱硫脱硝的脱硫效率可达 50%以上。

(2)催化剂用量

SCR需大量催化剂,且易中毒受污染需要定期更换,运行费用很高;混合工艺由于SNCR初步脱硝,降低了对催化剂的依赖[9];催化剂目前仍是同时脱硫脱硝技术的关键,如何制得低廉的催化剂或脱硝剂是研究重

(3)反应器体积

SCR工艺需要复杂的设备结构,占地面积大;混合SNCR-SCR工艺因为催化剂用量少,大大缩短了反应器上游烟道长度;同时脱硫脱硝只在原安法脱硫的吸收塔内设置一段脱硝段,无需另外建设复杂的专门脱硝装置。

(4)系统阻力

与传统SCR工艺相比,SNCR系统阻力蕞小,而混合技术将两者巧妙结合系统阻力远小于 SCR;同时脱硫脱硝的脱硝吸收液为澄清溶液,无堵塞且分布均匀,阻力相对较小。

(5)氮资源的回收 如今面对产能过剩的问题,节约资源对环保工程来说也是重中之重。SCR和SNCR技术都将 N0X还原为N2,而同时脱硫脱硝技术将N0氧化为N02转化成硝suan铵,回收了氮资源。

三、结论分析了这些上述烟气脱硝的特点,SNCR/SCR 混合技术与SNCR和SCR工艺相比而言,系统脱硝效率相对较高;设备相对简单,建设周期短,占地面积小;催化剂用量较少,系统压损小等;同时脱硫脱硝技术仍需不断地研究改进。 研究开发适合我国国情的无二次污染、资源消耗少、运行费用低的烟气脱硫脱硝技术对解决我国的S02、N0X污染问题具有十分重要的意义